Traço Elétrico

A constância térmica em processos industriais depende diretamente da capacidade de manter condutos, tanques e tubulações na faixa de temperatura adequada para cada aplicação. O traço elétrico é a solução que permite esse controle térmico automatizado e seguro, garantindo o fluxo contínuo de fluidos, mesmo em ambientes sujeitos a variações climáticas intensas.

Essa tecnologia é especialmente eficaz em sistemas que transportam líquidos viscosos, químicos sensíveis ou soluções que não podem solidificar. O traço é aplicado diretamente sobre a superfície da tubulação ou equipamento, promovendo o aquecimento por meio de uma resistência elétrica linear, com controle de temperatura distribuído ao longo do seu percurso.

Aplicações em linhas industriais e ambientes externos

Instalado como uma faixa condutora que acompanha o trajeto da tubulação ou estrutura metálica, o traço elétrico para aquecimento evita perdas térmicas, congelamento ou o espessamento de substâncias. Sua aplicação é recorrente em ambientes expostos, como plantas de processamento químico, refinarias, indústrias alimentícias e instalações em áreas frias.

Além do aquecimento de fluidos, também é comum o uso para evitar condensação em dutos de ar, proteção contra geadas e estabilização térmica de reservatórios. O traço pode ser ligado a sistemas de automação que ajustam sua potência conforme a necessidade do processo, otimizando o consumo energético.

Como funciona o traço elétrico?

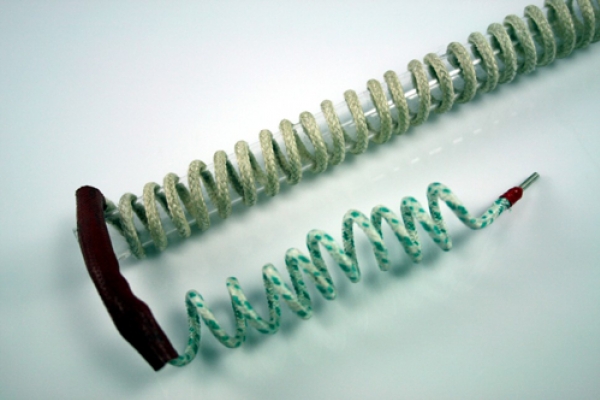

O funcionamento se baseia na geração de calor pela passagem da corrente elétrica por uma resistência traço elétrico autorregulável ou de potência constante. Essa energia térmica é transferida diretamente para o substrato em que o traço está fixado. Em projetos mais exigentes, o sistema pode contar com termostatos, sensores e CLPs que mantêm a temperatura sempre estável.

Existem diferentes tipos de traço, com variações conforme a potência, tensão e tipo de material condutor. A escolha depende do tipo de aplicação, extensão do percurso, isolamento térmico existente e exigência de temperatura final.

Materiais e instalação correta

A eficácia do traço elétrico está diretamente ligada à qualidade dos materiais e à forma de instalação. Cabos mal dimensionados, ausência de isolamento térmico ou instalação com folgas comprometem o desempenho e a segurança do sistema. Por isso, o projeto deve ser realizado com base em cálculos térmicos precisos.

Entre os diferenciais estão:

- Autonomia operacional: funcionamento contínuo sem necessidade de intervenção manual;

- Flexibilidade de aplicação: adaptação a tubulações metálicas, tanques, calhas ou estruturas plásticas;

- Segurança reforçada: uso de materiais com resistência a agentes químicos e proteção contra curto-circuito;

- Instalação orientada: projetos sob medida conforme a geometria e necessidade do sistema térmico.

Benefícios operacionais e redução de custos

Ao impedir variações de temperatura que afetam o desempenho de fluidos e componentes, o traço elétrico colabora diretamente para a integridade dos processos industriais. Em muitos casos, substitui soluções mais caras ou de manutenção complexa, como o uso de vapor ou resistências localizadas.

Outro ponto positivo é a manutenção preventiva facilitada, já que o sistema pode ser monitorado eletronicamente e ajustado remotamente, reduzindo paradas e intervenções emergenciais. Isso permite um melhor planejamento e controle sobre o ciclo de vida dos ativos térmicos da planta.

Ganhe eficiência térmica e confiança nos seus processos com a XTRAHEAT

Manter a temperatura ideal em aplicações industriais exige soluções robustas, ajustadas à realidade de cada operação. Com o traço elétrico, é possível controlar o aquecimento com precisão, segurança e economia. A XTRAHEAT entrega soluções personalizadas e suporte técnico especializado para sua aplicação térmica. Fale com nossos especialistas e descubra a melhor configuração para sua planta.